硅膠制品材質主要有固態硅膠和液態硅膠。理論上凡是固體硅膠能做的產品,液態硅膠都能做,但是相對于固體硅膠,液態硅膠在單色,大量生產的產品上更有優勢。

隨著國內人工成本的增加,越來越多廠家選用液態硅膠射出機來加工液態硅膠產品,取代固體硅膠產品。液態硅膠注射成型方式除人工成本低,效率高,可大量生產外,液態硅膠生產的液態硅膠產品的透明度是固體硅膠產品不可比擬的。那么哪些硅膠產品可以用液態硅膠射出機來生產呢?

理論上凡是固體硅膠能做的產品,液態硅膠都能做,但是相對于固體硅膠,液態硅膠在單色,大量生產的產品上更有優勢。

液態硅膠射出機生產的最經典的產品是液態硅膠按鍵和液態硅膠奶嘴。這兩種產品都是大量生產的典型,雖然液態硅膠的原料成本高于固體硅膠,但是由于大量生產,且液態硅膠生產過程中無廢料,使得整體成本并不高,且液態硅膠奶嘴有更好的透明性。

有些硅膠膠輥使用液態硅膠射出機生產,比如打印機膠輥。這類產品一樣數量比較大,另外一點是這類硅膠輥要求低壓縮永久變形,彈性要好。同理一些液態硅膠密封件也是一樣要求,因而也采用液態硅膠射出機生產。

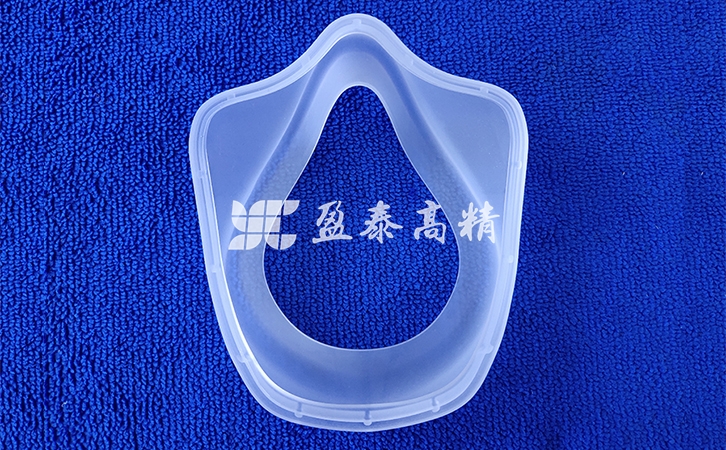

一些與人體直接接觸的硅膠產品會采用液態硅膠,如性用品,面罩,喉罩,醫療用品等產品。

還有另外一些產品也會采用液態硅膠射出機加工,如硅膠電纜附件,硅膠手表帶,硅膠手機套,硅膠奶瓶,硅膠碗,硅膠鼻托,硅膠耳塞,硅膠潛水鏡,各類硅膠管,以汽車上的一些配件等等。

總之,可射出成型加工的液體硅膠產品很多。那么液態硅膠和固態硅膠的生產成型區別在哪?

一、工藝流程

傳統固體硅膠的加工流程:

1.煉膠:工廠采購歸來的硅膠原料都是成塊狀,一般是乳白色。這個時候的原料是不能直接進行熱壓成型的,需要添加硫化劑(催熟劑)才行。假如產品有特殊要求如:顏色、夜光、熒光、熒粉、導電等還需要相應的添加色母,夜光粉,熒光粉,熒粉,導電粒等。將原料與硫化劑和所需的其他添加劑放在一起,經由練膠機混煉,一般煉膠時間在30分鐘左右(根據煉膠原料重量和滾筒間隙來定時間)

2.裁料:將練好的硅膠原料裁成硅膠的尺寸,長*寬*厚將裁好的原料放在醒料架上靜置一段時間,一般的原料一般靜置時間在8小時左右(原料正反面都有PE膜保護,保證原料的清潔度)。

3.熱壓成型:醒料時間到后,將裁好的膠料放在熱壓硫化機的模具里面加熱、排氣、保壓、成型。

4.檢修:對成型好后的產品進行產品檢修,是否有臟污,是否出缺邊,缺料,產品不熟,產品破裂等不良狀況,將不良品挑選出來放置(不良品只能當廢物處理,不能在進行二次利用)將合格品送與下道工序。

5.拆邊:將合格品的毛邊清理干凈

6.后處理:假如產品需要進行后處理,如:表面噴油,印刷,雕刻等即將產品進行相應的加工。

液態硅膠工藝:

1.計量混合:將色漿、液體硅膠A、B組份按比例混合均勻。

2.成型:將混合后的硅膠注入模具中,加溫成型。

3.脫模取產品。

4.全檢包裝出貨。

二、生產設備區別:

傳統固體硅膠使用平板硫化機:價格較便宜,操作復雜,需要手工擺料、取產品,存在安全隱患。

圖 固態硅膠平板硫化機

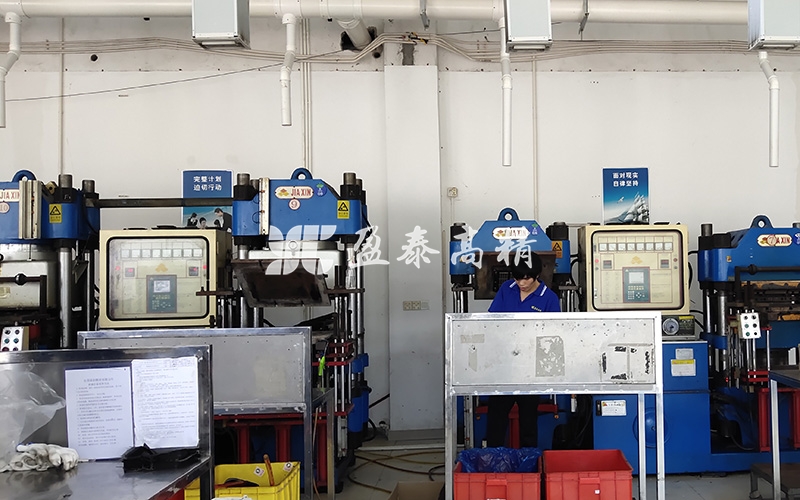

液態硅膠使用設備液體硅膠注射機:價格較貴,但操作簡單,生產效率高,能密閉投料,可以生產高精度、高要求產品。

圖 液態硅膠注射機

隨著科技進步以及人們對產品外觀、綜合性能、安全環保等品質要求的日益提升,硅膠,尤其是液態硅膠,憑借其高透光性、經久耐用、無毒無害及寬廣的溫度適用范圍等特性,近年來發展較快,廣泛應用于醫療、電子、汽車、個人護理等領域,并帶來新的市場機會與挑戰。

查看詳情>>

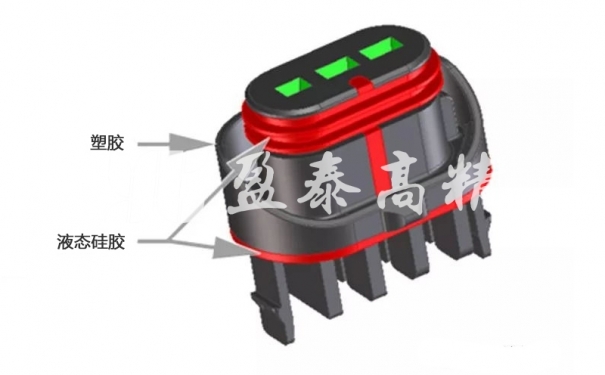

為了向高價值的應用提供適宜的線對線連接器密封件,橡膠密封件及其組件可能需要作為一個組件緊密的結合在一起;雙射 LSR(液體硅橡膠)包膠成型技術則可以極高的成本效益來提供這樣的機會。

查看詳情>>