LSR液態硅膠注射成型工藝及液態硅膠多組份解決方案簡介。

摘要

硅膠即使在極端溫度條件下(-60℃~+300℃)也具有 良好的物化性,同時硅膠又是非石油產品,不依賴于日 益緊缺的石油資源,使硅膠制品代替同類塑膠制品的趨勢已呈星火燎原之勢。lsr,從液態到彈性體。與傳統的制備方法不同,液態硅膠注射成型工藝必須通過催化劑、交聯劑二種橡膠制成組件的交聯作用制成。高溫下,這幾種物料混合反應迅速,大幅降低循環時間。同時,沒有分解的殘留物產生,保證制品的質量以及防止模具磨損,保持環境清潔、衛生。

液態硅膠注射成型工藝概述

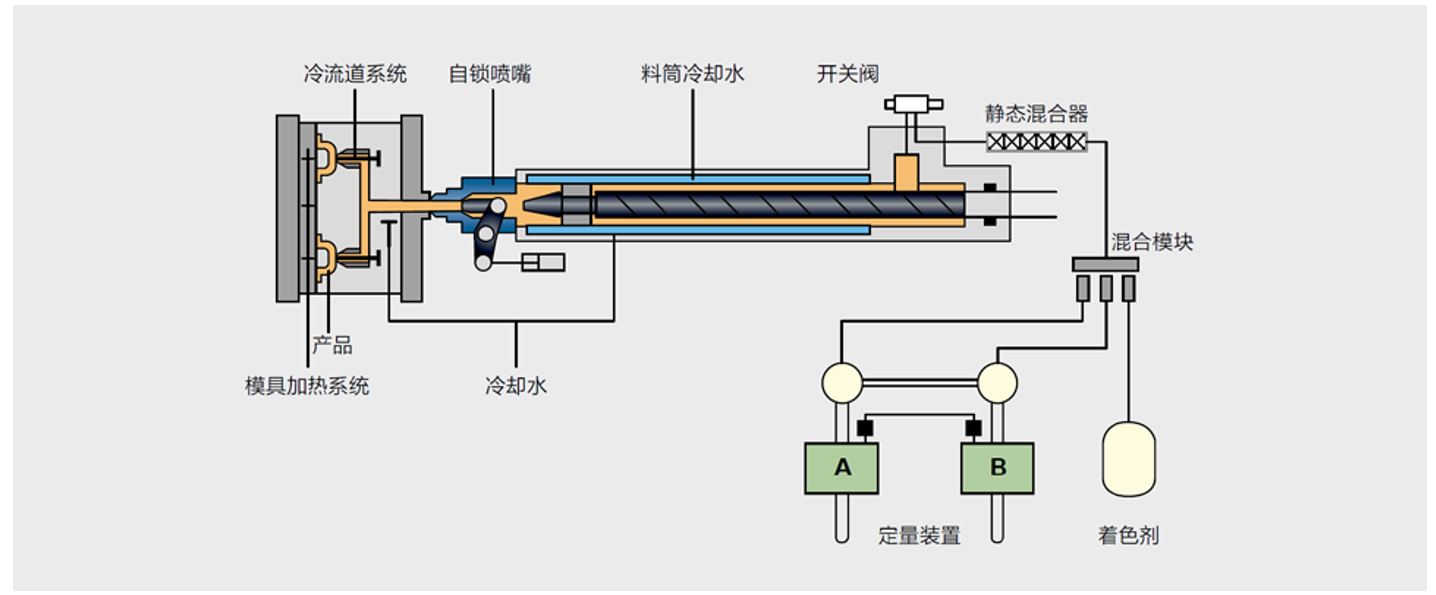

液態硅膠注射成型是將含催化劑的A相硅膠與含交聯劑的B相硅膠按一定比例(通常為1:1)混合后以注射的方式注入模腔,在高溫、高壓的作用下發生快速交聯反應而固化成硅膠制品的熱固性成型過程。如圖1所示,液態硅膠定量配料系統按比例輸出A、B相液態硅膠,在混配總成處混合併適當添加著色劑和其他助劑后,經減壓閥及止逆閥進入靜態混合器均化,再通過控制閥進入注塑機計量螺桿料管中,并在螺桿作用下向前輸送并進一步均化,進入止逆閥前端。射出時,止逆閥快速關閉,液態硅膠在螺桿推動下經開關射嘴,冷流道系統射入模腔。

在高溫、高壓下,這幾種物料硫化反應迅速,固化為硅膠制品。由此可見,液態硅膠注射成型的工藝流程簡單、產品精度高、產量高,且生產過程中,可保持環境清潔、衛生,是液態硅膠成型的理想方式。

液態硅膠注射成型解決方案

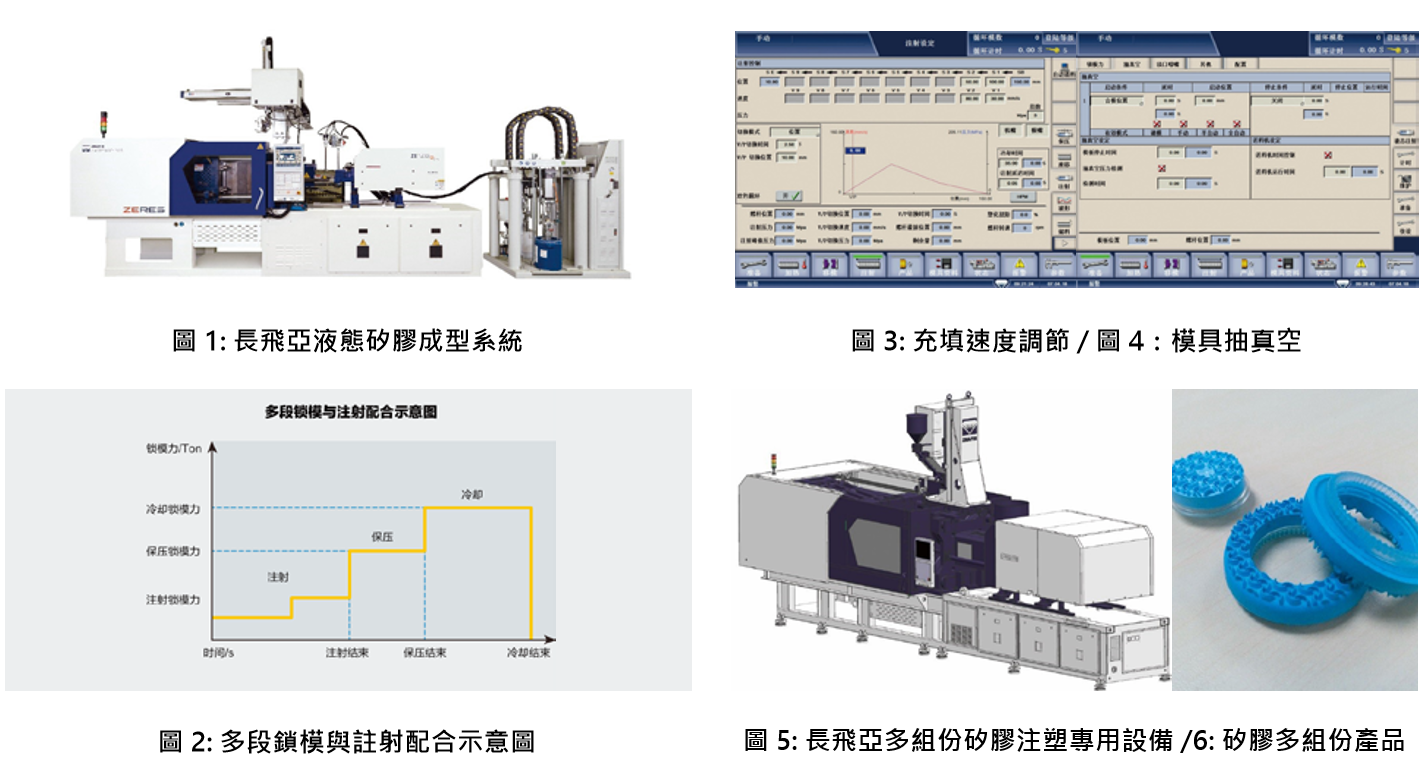

長飛亞旗下VE系列及ZE系列均具有完整的規格,模塊化設計,寬廣的工藝范圍,靈活的控制方式,可為高精度液態硅膠注射成型提供理想的解決方案。長飛亞所提供的基于全電動注塑技術的專業液態硅膠成型系統(圖1),不僅可以成型高精密單組份硅膠制品,而且可以保證高合格率嵌入件或多組份自粘膠制品的精密成型。

特殊設計的長飛亞硅膠成型系統可以有效防止液態硅膠成型過程當中容易出現的產品表面燒傷,制品內部氣泡及制品披鋒等缺陷。

特殊設計的射出功能不但確保了制品重量的高安定性,同時,可以大幅提高自粘膠工藝的合格率。

此外,電動注塑過程的清潔、高效,使長飛亞液態硅膠系統能充分地滿足醫療衛生、通訊安防、嬰兒用品等領域對潔淨生產環境的嚴苛要求。

專用合模機構控制

為了提高硅膠成型的精度和制品的合格率,增加多段合模力控制,其工作原理如圖2:

與射出位置或射出時間相對應的多段合模力控制,進一步加強了液態硅膠射入模腔時從料管中帶入氣體的排放及硫化過程產生的微量氣體排放;同時改善液態前沿結合線的熔接質量。進入保壓時的合模力降低過程較好地配合了硫化過程硅橡膠的膨脹,使制品尺寸準確,同時防止毛邊的產生。

液態硅膠成型專用人機界面

針對液態硅膠成型的工藝特點,特別為硅膠模具試射、維護和清料設置了專門的監控工具,極大地方便了生產作業。

為了提高含有液態硅膠的多組份成型的制品合格率,長飛亞液態硅膠射出成型系統提供專用充填速度調節方式(參見圖3充填速度調節),在防止粘合面滑移,提高制品合格率方面發揮重要的作用(參見圖4模具抽真空)。

液態硅膠專用計量裝置及自鎖式噴嘴長飛亞液態硅膠成型機配備高精度計量裝置,高關閉速度止逆閥確保了成型的高穩定性和制品的高精度。

周邊設備通訊與控制接口

液態硅膠成型系統集成了硅膠供料機,抽真空系統,模具溫度控制系統,料筒和冷流道溫度控制系統及取出系統。

作為整體工藝的一部分,這些邏輯單元均可以各自在邏輯編輯器中獨有的符號,通過顯示屏集中顯示與監控。

液態硅膠多組份解決方案

多組份注塑的靈活應用,為液態硅膠和其他塑料原料的混合制造提供了更多可能,并有效擴大了硅膠產品的應用范圍,參見圖5、圖6。

包覆射出作為其中一種射出方式,雖然前期投入的資本較高,也需要比一般射出更多的模具專業才能設計出高品質產品,但以長期投資來看卻是復合材質產品最實惠的選擇。

查看詳情>>

在生產用于醫療技術的電纜系統時,Leoni使用各種半自動注塑和包覆成型技術來加工熱塑性塑料,熱塑性彈性體和LSR。除了各種生產設施的注塑機外,Leoni醫療事業部還可以利用各種特殊的熱熔設備。優選LSR來制造用于內窺鏡系統的二次注塑連接器。

查看詳情>>