熱壓貼皮革是一種常見的生產工藝,適用于塑膠(塑料)外殼、木板、金屬等基材與皮革的貼合

熱壓貼皮革的生產流程

1. 基材(塑膠外殼)預處理

清潔:使用酒精、等離子清洗或超-聲-波去除油污、脫模劑等,確保表面干凈。

表面處理(可選):

粗化處理:噴砂、化學蝕刻或火焰處理,提高膠水附著力。

底涂處理:涂覆專用底漆(如PP處理劑、PU底涂),增強粘接強度。

2. 皮革預處理

裁切:按產品尺寸裁切皮革,通常預留3~5mm余量用于包邊。

背面處理(可選):

打磨或涂底涂劑(如PU底涂),提高膠水滲-透性。

部分人造革(PU/PVC)需做活-化處理(如電暈、火焰處理)。

3. 涂膠(關鍵步驟)

膠水選擇:

熱熔膠(PUR/EVA):適用于自動化生產,固化快,但耐溫性較低(<80℃)。

水性PU膠:環保,需烘干,適用于耐高溫要求較高的產品。

溶劑型膠(如錄丁膠):初粘力強,但含VOC,需通風處理。

涂膠方式:

噴涂/滾涂:適用于大面積均勻涂布。

點膠/刮涂:適用于精細部位(如邊緣、曲面)。

4. 預干燥(部分膠水需要)

水性膠或溶劑膠需在60~80℃烘箱中預干燥1~3分鐘,去除溶劑,避免熱壓時產生氣泡。

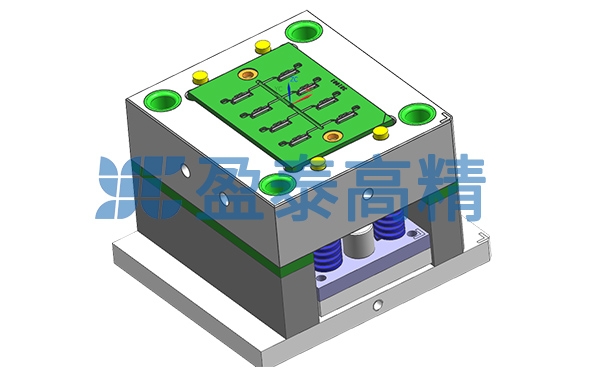

5. 熱壓貼合(核心工藝)

設備:平板熱壓機、液壓機、真空熱壓機(適用于復雜曲面)。

工藝參數(根據材料調整):

參數典型范圍備注

溫度 80~150℃ 天-然皮革≤120℃,人造革可更高

壓力 0.5~3MPa(5~30kg/cm2) 過高可能導致皮革變形或壓痕

時間 10~60秒 厚皮革或復雜結構需更長時間

冷-卻方式 自然冷-卻/水冷模具 快速冷-卻可減少變形

貼合方式:

平板熱壓:適用于平面或簡單曲面。

模壓成型:帶模具定位,適合3D曲面(如汽車內飾件)。

真空熱壓:抽真空使皮革緊密貼合復雜結構,避免氣泡。

6. 冷-卻定型

熱壓后需冷-卻至室溫,使膠水完全固化,防止回彈變形。

可采用水冷模具或風扇加速冷-卻。

7. 后處理

修邊:激光切割、CNC或刀模去除多余皮革,邊緣可做縫線或封邊處理。

壓花/燙印:增加紋理或LOGO(如奢-侈品包、汽車座椅)。

表面處理:噴涂防污、抗UV涂層(如錄碳樹脂)。

8. 質量檢測

附著力測試:百格刀劃格+膠帶剝離,要求無脫落。

耐溫測試:85℃高溫存儲2小時,無開膠、翹邊。

外觀檢查:無氣泡、皺褶、膠痕、色差。

注射成型模具硅膠工藝高-效-精-確,涉及材料選擇、模具設計、設備調試、混合膠料、注射成型、硫化冷-卻、脫模修整及品質檢測。適用于醫-療、嬰幼兒用品等,實現高-效自動化生產。注射成型模具硅膠的注射成型工藝是一種高-效、精-確的制造工藝,廣泛應用于各種硅膠制品的生產中

查看詳情>>

今天為大家揭曉硅橡膠產品的工藝加工與價格成本核算到底有哪些。

查看詳情>>