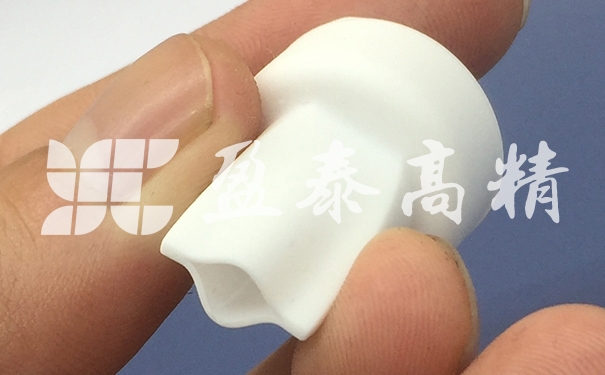

注射成型模具硅膠工藝高-效-精-確,涉及材料選擇、模具設計、設備調試、混合膠料、注射成型、硫化冷-卻、脫模修整及品質檢測。適用于醫-療、嬰幼兒用品等,實現高-效自動化生產。注射成型模具硅膠的注射成型工藝是一種高-效、精-確的制造工藝,廣泛應用于各種硅膠制品的生產中

液態硅膠制品注射成型模具硅膠的注射成型工藝解析以下是對該工藝的詳細解析:

一、工藝原理

注射成型工藝的原理是將液態硅膠原料(通常為雙組份的液態硅膠,即A組分和B組分)按照一定的比例混合均勻后,通過注射機器的壓力和溫度控制,將熔融狀態的硅膠注入預先設計好的模具型腔中。在模具的冷-卻作用下,硅膠逐漸固化并保持模具型腔所賦予的形狀,打開模具取出制品。

二、工藝流程

1. 材料選擇與準備:

根據產品的用途、性質、形狀等綜合評估,選擇合適的液態硅膠品種。例如,醫-療行業應選擇醫用級別的硅膠材料,嬰幼兒用品則一般選用食-品-級-液體硅膠原料。

準備A、B兩組分的液態硅膠,并確保取料工具干凈、區分使用,避免混合造成局部結塊。

2. 模具設計與制造:

根據所需制品的形狀和規格,設計相應的注塑模具。模具的設計需考慮硅膠的流動性、凝固后的收縮情況、產品的形狀、尺寸、壁厚、表面要求等因素。

模具制造需確保精度和耐用性,以滿足長期生產的需求。

3. 設備準備與調試:

準備注塑機、硅膠預處理設備(如真空罐、加熱器等)、混合設備等。

調試注塑機,確保注射壓力、溫度、時間等參數符合生產工藝要求。

4. 混合膠料:

將A、B兩組分的液態硅膠按照預定的比例(通常為1:1)進行混合。

利用定量裝置控制比例,通過專用的混合設備(如靜態混合器)充分混合,確保兩者比例精-確-且混合均勻。

5. 注射成型:

將模具安裝在液態硅膠注射機上,并調整好注射位置和壓力。

將混合好的硅膠放入送料機中,通過液態硅膠注射機的壓力將液態硅膠送入液態硅膠模具中,填充整個模具腔體。

注射過程需確保硅膠充滿每個細節和角落,以保證產品的完整性和精-確-度。

6. 硫化與冷-卻:

硅膠制品成型后,需在加熱的條件下進行硫化反應,使硅膠變硬并達到穩定的物理性能。

硫化時間和溫度需根據硅膠的類型和厚度進行調整。

硫化完成后,需進行冷-卻處理,使硅膠制品進一步固化并方便脫模。

7. 脫模與修整:

待硅膠完全固化后,打開模具取出硅膠制品。

對有劃痕、毛邊等問題的產品進行修整處理。

8. 品質檢測與包裝:

對硅膠制品進行嚴格的品質檢測,包括外觀質量、尺寸精度、硬度等指標。

將合格的硅膠制品進行包裝,并標注清晰的產品信息。

將包裝好的硅膠制品存放在干燥、通風、避光的倉庫中,避免受潮或受陽光直射。

三、工藝優點

1. 高-效-性:注射成型工藝能一次成型得到外形復雜、尺寸-精-確-的制品,大大提高了生產效率。

2. 精-確性:由于模具的精-確設計和制造,以及注射成型過程中的精-確控制,使得制品的尺寸和形狀精-度較高。

3. 自動化程度高:整個注射成型過程可實現高度自動化生產,減少了人工操作帶來的誤差和成本。

4. 適應性強:注射成型工藝適用于各種硅膠制品的生產,包括醫-療用品、嬰幼兒用品、電子產品外殼等。

注射成型模具硅膠的注射成型工藝是一種高-效、精-確、自動化的制造工藝。通過嚴格控制各項參數和條件,可以生產出符合質量要求的硅膠制品。

lsr 防水卡托,手機卡托防水,手機卡槽防水,卡槽液態硅膠,智能手機卡槽包膠,手機卡槽包膠,音量鍵防水,手機音量鍵防水,手機電源鍵防水,卡托防水,硅膠產品加工廠,硅膠加工廠,硅膠產品加工,硅膠加工,硅橡膠加工廠,硅膠制品加工廠,深圳松崗硅膠加工,硅橡膠廠,東莞硅膠廠,lsr,硅膠加工定做,訂做硅膠制品,硅膠訂做,新能源汽車硅膠,硅膠 加工定制,加工硅膠產品,硅膠雙色,廣東硅膠加工,深圳硅橡膠制品,汽車用硅膠管,硅膠 汽車電子,液態硅膠制品,液態硅膠產品,液態硅膠配件,液態硅膠零件,定做液態硅膠制品,定做液態硅膠產品,定制液態硅膠配件,定制液態硅膠零件,加工液態硅膠制品,加工液態硅膠產品,加工液態硅膠配件,加工液態硅膠零件,液態硅膠制品廠

液態硅膠嬰童用品因優異的透明度、透氣性好以及無毒無害性而廣受嬰童喜愛。據統計現今消費者除了可從母嬰店、正規生產液態硅膠的公司以及商場購買液態硅膠嬰童類用品外,還可以通過正規的電商平臺快遞訂購。

查看詳情>>

本文主要介紹液態硅膠(LSR)注射成型工藝,液態硅膠制品的特性,液態硅膠注射成型工藝優勢,及液態硅膠注射成型過程。

查看詳情>>