液體硅膠是注射成型液體硅橡膠(LSR):全名為注射成型液體硅橡膠,硫化設備為注射成型機。

液體硅膠是注射成型液體硅橡膠(lsr):全名為注射成型液體硅橡膠,硫化設備為注射成型機。注射成型機有著工藝流程非常簡單(不需高溫膠工藝中的配料,煉膠,切料,擺料等人工流程,只需一個工人取產品即可),產品精確度高(成型之前所有人工程序全部被機器取代),產量高(A/B膠混合在一定溫度下幾秒鐘成型),省人,省電,省材料等多項優點,能生產所有高溫膠生產的產品!是今后幾年硅橡膠材料發展的一主流。

液體硅膠注射成型工藝生產各種硅膠制品。如:醫療用品(如輸液導管、呼吸面罩),嬰兒用品(如奶嘴、固牙器等),精密防水密封件,汽車電子配件等。

LIMS用液態硅橡膠具有和普通硅橡膠相同的特性,如出色的耐熱性、電絕緣性、耐放射線性、耐放電性等。根據一般用、高強度用、透明用、阻燃用等產品用途,具備各種系列產品,也能根據使用目的進行新產品開發, 著眼于縮短成型時間,提高原材料利用率,提高生產效率,使大幅度降低成本成為現實。

如上圖所示為液態硅膠產品主要應用范圍。

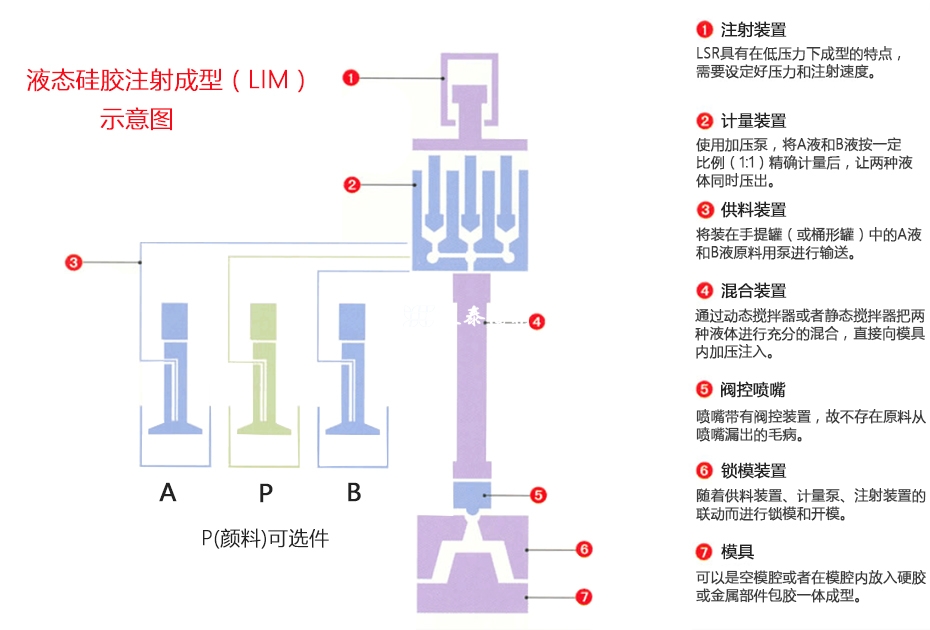

所謂LIMS(Liquid Injection Molding System)是,通過把具有出色性能的液態硅橡膠,和能夠精密且穩定地完成注射成型的設備相結合而形成的新型成型加工系統。只須將A、B兩種液態材料裝入設備內,從混合到成型全自動完成,在追求簡化工藝和縮短加工時間的同時,能很方便地實現高質量制品的加工,不僅如此,利用液態硅橡膠的各種特性,還能夠廣泛應用于以電氣、電子、汽車、食品為代表的多種行業。LIMS著眼于生產能力的提高和人工費用的降低,完善地體現了出色的經濟效能。

液態硅膠固化特性和成型性能:

固化溫度

雖然根據制品的厚度和形狀,其最佳固化溫度亦有所區別,但以+130°C - +200°C的范圍為標準,一般情況下即使在+90°C - +210°C范圍內也能成型。

注射壓力

當固化溫度在+130°C - +200°C,壓力在40kg/cm2-120kg/cm2的范圍時,利用注射成型能取得良好的效果。

固化時間

在+150°C的情況下成型制品厚度為1mm上下時,其固化時間在10秒以內,故能在極短的周期內成型。

線收縮率

溫度在+100°C - +150°C范圍內時,其線收縮率為2%-3%(請參照一般特性數據)。

使用期限(混合后)

雖然A、B兩液混合后其有效壽命與溫度有關,但如果是普通制品在常溫(25°C)情況下,72小時之內能保持不影響成型的粘度,在需要延長有效壽命時,建議在混合部位配備Chiller(冷卻裝置)。

固化機制

LIMS用液態硅橡膠的固化機制,通常進行加成反應,該反應利用加熱來進行固化,隨溫度的升高而縮短固化時間。

液態硅膠生產設備

LIMS?用成型機

LIMS用的液態硅橡膠在常溫下其粘度為50-2,000Pa.s,因此要選用適合這個粘度范圍的成型機。注射成型系統基本上是由定量排出泵單元和帶有動態攪拌器或靜態攪拌器等混合裝置的注射單元所組成。通常可使用由這些部件緊湊組成的高精度LIMS專用注射成型機。

LIMS?用成型機的基本構成

(1) 注射裝置

LIMS具有能夠在低壓力下成型的特長,要設定好壓力和注射速度

(2) 計量裝置

使用加壓泵, 將A液和B液按一定比例(1:1)進行準確的計量后, 讓兩種液體同時壓出

(3)供料裝置

將裝在手提罐(或桶形罐)中的A液和B液原料用泵進行輸送

(4)混合裝置

通過動態攪拌器或靜態攪拌器把兩種液體進行充分混合, 直接向模具內加壓注入

(5)閥控噴嘴

由于噴嘴帶有閥控, 故不存在原料從噴口漏出的毛病

(6)鎖模裝置

隨著供料裝置, 計量泵, 注射裝置的聯動而進行鎖模和開模

(7)模具

硅膠行業內主要有三種成型方式,分別是擠出成型、模壓成型和液態注塑,三者各有所長呈互補關系,我們需要根據自己的產品要求和結構選擇合適的生產工藝,這樣才能提供生產效率,創造價值。

查看詳情>>

液態硅膠射出成型(LSR LIM)與固態硅膠油壓成型各有優缺點,需要根據產品的結構和性能要求做出合理的選擇。盈泰在液態硅膠(LSR)制品新工藝研發、新產品的定制生產方面具有豐富經驗。

查看詳情>>