本文通過(guò)注塑硅橡膠的研究和應(yīng)用實(shí)踐,介紹了加成型液體硅橡膠的注射成型工藝。工藝參數(shù)對(duì)液態(tài)硅橡膠注射成型過(guò)程中產(chǎn)品的影響很簡(jiǎn)單解析。

基于硫化前液體硅橡膠的低粘度,易流動(dòng)和快速硫化速度的特點(diǎn),液態(tài)硅橡膠在注射成型中的應(yīng)用迅速發(fā)展,注塑技術(shù)越來(lái)越多得到重視。本文通過(guò)注塑硅橡膠的研究和應(yīng)用實(shí)踐,介紹了加成型液體硅橡膠的注射成型工藝。工藝參數(shù)對(duì)液態(tài)硅橡膠注射成型過(guò)程中產(chǎn)品的影響很簡(jiǎn)單解析。

液體硅橡膠是一種無(wú)毒,耐熱且高彈性的柔性熱固性材料。其流變行為主要表現(xiàn)為低粘度,快速凝固,剪切稀化和高熱膨脹系數(shù)。

lsr是使用鉑作為催化劑的雙液快速硫化材料。它可以是注塑成型,大規(guī)模,快速硫化和重復(fù)機(jī)械生產(chǎn)。其產(chǎn)品具有更好的熱穩(wěn)定性定,耐寒性,優(yōu)異的電絕緣性能,燃燒時(shí)無(wú)毒物質(zhì)質(zhì)數(shù)。

因此,它已成為保健品,汽車(chē),嬰兒用品,醫(yī)療用品,潛水設(shè)備,廚具和密封件生產(chǎn)設(shè)計(jì)中不可替代的材料。

圖一 盈泰液態(tài)硅膠注射成型車(chē)間。

一、概觀

注塑液體硅橡膠(LSR)是一種液體硅橡膠,利用其自身的低粘度(硫化前具有定流動(dòng)性,而不是定型),并且易于使用合數(shù)設(shè)備進(jìn)料。特點(diǎn):采用特殊注塑設(shè)備精確送料兩個(gè)組分,混合合數(shù),注塑,然后快速硫化成型產(chǎn)品。注塑工藝逐步取代傳統(tǒng)的成型工藝,具有許多優(yōu)點(diǎn):采用液態(tài)注塑工藝硫化成型,測(cè)量準(zhǔn)確,減少材料浪費(fèi);硫化溫度低,成型周短期,生產(chǎn)成本較低;高精度加工復(fù)雜形狀產(chǎn)品;硫化過(guò)程中無(wú)副產(chǎn)物,無(wú)需兩步硫化;該產(chǎn)品具有優(yōu)異的耐老化性,耐候性,無(wú)毒性,高透明度,高機(jī)械強(qiáng)度,良好的彈性等。因此,液態(tài)注塑硅橡膠是嬰兒用品,日用品,電絕緣材料加工,廚房配件制造等日用橡膠制品領(lǐng)域的首選材料,是硅橡膠發(fā)展最快的產(chǎn)品之一。 。

液體有機(jī)硅注射成型(LIM)是20世紀(jì)70年代后期開(kāi)發(fā)的一種新型高效硅橡膠成型方法。它結(jié)合了液體硅橡膠和卓越的性能和設(shè)備,可以精確和穩(wěn)定地注塑成型。由合數(shù)構(gòu)成的新型硅橡膠成型技術(shù)只需要將兩個(gè)組分(也可以包括輔助組分,如顏色匹配)加載到設(shè)備中,從進(jìn)給,計(jì)量和混合合數(shù)到形成全自動(dòng)。該處理技術(shù)可以達(dá)到簡(jiǎn)化工藝,縮短處理時(shí)間,節(jié)省材料,提高效率的目的。而且生產(chǎn)過(guò)程基本上不會(huì)產(chǎn)生廢邊,有利于環(huán)保。隨著液體硅橡膠的廣泛應(yīng)用和產(chǎn)品要求的提高,越來(lái)越多的人已經(jīng)認(rèn)識(shí)并采用這種技術(shù)生產(chǎn)硅橡膠產(chǎn)品,這已經(jīng)迎來(lái)了高效率,高 品質(zhì)和低成本的新時(shí)代。生產(chǎn)硅橡膠加工業(yè)。隨著注塑技術(shù)應(yīng)用程序界限的不斷擴(kuò)展,預(yù)計(jì)它將在更換傳統(tǒng)彈性體產(chǎn)品方面更具競(jìng)爭(zhēng)力。

二、注塑工藝簡(jiǎn)介

液體硅橡膠注射成型工藝如下:將兩種液體硅橡膠材料A和B精確計(jì)量并通過(guò)計(jì)量裝置送至混合的注塑裝置;兩個(gè)組分在混合的合數(shù)設(shè)備中完全混合,然后傳送到注塑機(jī)。通過(guò)成型機(jī)注入或注入預(yù)熱的多模頭中并均勻地分布到每個(gè)腔體中;在熱腔中,硅橡膠材料被加熱并快速硫化形成制品;硫化后,模具自動(dòng)打開(kāi);然后注塑模式并進(jìn)入下一個(gè)成型周期。整個(gè)成型周期幾十秒到幾分鐘,根據(jù)不同的產(chǎn)品大碼小碼形成周期也不同。

整個(gè)注塑系統(tǒng)分為以下幾個(gè)部分:第一個(gè)單元是計(jì)量供料單元,液體硅橡膠的兩個(gè)組分通過(guò)液壓板直接從包裝桶精確計(jì)量到系統(tǒng)中;第二個(gè)單元是混合的合數(shù)單元。通過(guò)靜態(tài)混合合數(shù)器件,進(jìn)入系統(tǒng)的兩個(gè)組分均勻混合合數(shù),并且沒(méi)有氣泡引入系統(tǒng);第三單元是注塑單元,并且通過(guò)注射單元定將合數(shù)的混合硅橡膠材料注入模具中。并均勻地分布到每個(gè)腔體,然后加熱硫化。整個(gè)過(guò)程完全自動(dòng)化,無(wú)需手動(dòng)控制即可實(shí)現(xiàn)定良好的參數(shù),從而提高生產(chǎn)效率。

三、在注射期間控制工藝參數(shù)

用于液體硅橡膠模塑的注塑方法有許多優(yōu)點(diǎn),這被獲得廣泛認(rèn)可。然而,與一般的模塑,鑄造和其它工藝相比,注塑技術(shù)中使用的模塑設(shè)備更難以操作,模塑工藝更復(fù)雜,并且技術(shù)要求高。如果使用不當(dāng),不僅不能得到好的產(chǎn)品,而且會(huì)造成更多的浪費(fèi),那么注塑的優(yōu)勢(shì)不能很好地發(fā)揮到獲得。以乳頭注塑成型工藝為例,簡(jiǎn)單地對(duì)注塑成型工藝控制和問(wèn)題執(zhí)行解析。

3.1硫化溫度

硫化溫度是與模塑產(chǎn)品 品質(zhì)相關(guān)的最關(guān)鍵和最敏感的參數(shù),它可以在80℃~200℃的模具溫度下成型界限。但是,硫化溫度設(shè)定為定與硫化時(shí)間,模具材料等有很大關(guān)系。

可以清楚地看出,當(dāng)硫化溫度低時(shí),硫化成型需要很長(zhǎng)時(shí)間,這直接影響注塑成型的延伸量,并且生產(chǎn)效率降低;同時(shí)硫化溫度升高,成型時(shí)間短,生產(chǎn)效率提高,勞動(dòng)力成本降低。但是,在實(shí)際生產(chǎn)過(guò)程中,如果提高硫化溫度以提高生產(chǎn)效率,則成本不會(huì)降低定。由于模具被加熱到更高的溫度,所以將大大提高所需的能量消耗,并且可以提高能量。成本。因此,從總生產(chǎn)成本的角度來(lái)看,存在相對(duì)最佳的溫度點(diǎn)。根據(jù)不同的情況,考慮到成本,一般硫化溫度在140°C~180°C時(shí)相對(duì)較好。另外,從模具材料來(lái)看,溫度過(guò)高可能會(huì)使模具變形很大,影響產(chǎn)品 品質(zhì),嚴(yán)重時(shí)可能會(huì)影響模具開(kāi)孔,甚至造成模具無(wú)法打開(kāi)。在低于170℃的溫度下,國(guó)產(chǎn)模具通常不是很大。如果它們高于170℃,則可能發(fā)生模具開(kāi)口問(wèn)題。高精度產(chǎn)品更容易出現(xiàn)此問(wèn)題。另外,硫化溫度太高,硫化材料太快,氣泡不會(huì)被除去,并且形成氣泡缺陷,過(guò)度加熱也可能導(dǎo)致產(chǎn)品容易破裂,這可能影響產(chǎn)品性能。

歸納考慮各種因素,一般用于較小尺寸產(chǎn)品的注塑成型,硫化溫度相對(duì)較低,在150°C~160°C,應(yīng)用較多。

3.2注射條件

當(dāng)注射溫度為150℃時(shí),當(dāng)注射壓力為60-150kg/c㎡時(shí),可以獲得良好的效果。在不同的情況下,不同的壓力也會(huì)對(duì)產(chǎn)品產(chǎn)生影響。較小的注射壓力會(huì)導(dǎo)致注射成型不足,材料不足,產(chǎn)品不完整。當(dāng)注射壓力過(guò)高時(shí),注射過(guò)程太快,產(chǎn)品會(huì)因排氣不良而產(chǎn)生氣泡,這會(huì)影響產(chǎn)品的外觀。根據(jù)實(shí)驗(yàn)實(shí)踐,當(dāng)注射壓力一般為30-60kg/c㎡時(shí),注射過(guò)程良好,硅橡膠均勻分布在空腔內(nèi),排氣平穩(wěn),產(chǎn)品收率高。

另外,注射方法對(duì)注射期間產(chǎn)品的外觀也有很大影響。如果液體硅橡膠一次完全注入,可能會(huì)發(fā)生溢流,并且廢氣受到影響,產(chǎn)品會(huì)產(chǎn)生氣泡,嚴(yán)重地導(dǎo)致脫模困難。為了避免一次注射引起的不良后果,可以使用第二種注射方法。第一次注入大部分膠水,第二次注入剩余膠水,達(dá)到平穩(wěn)排氣的目的,良品產(chǎn)量大大提高。通常兩次注射可以滿足要求,有時(shí)可以使用三次注射。當(dāng)多次注射時(shí),注射壓力也不同,通常第二次注射壓力較低。

3.3其他影響因素

除了硫化溫度和注射壓力等操作控制參數(shù)對(duì)模塑產(chǎn)品的影響外,還有許多其他因素對(duì)產(chǎn)品有很大影響,如模具品質(zhì)和計(jì)量系統(tǒng)的精度。

模具加工 品質(zhì)對(duì)產(chǎn)品的成型率也有較大影響。模具加工粗糙,拋光度不好,容易脫模,外觀不好,透明性差,成型率低。通常,產(chǎn)品模具是精制的,并且腔體是光滑的。模具設(shè)計(jì)為合數(shù),易于打開(kāi)模具,排氣非常適合加工。

計(jì)量系統(tǒng)的測(cè)量精度直接影響產(chǎn)品的質(zhì)量。如果精度低,混合后的產(chǎn)品配方合數(shù)有很大的偏差,這會(huì)影響固化并影響產(chǎn)品的性能。一般來(lái)說(shuō),進(jìn)口設(shè)備的測(cè)量精度可以達(dá)到不到1%,而國(guó)產(chǎn)設(shè)備一般需要超過(guò)2%。因此,在硅橡膠配方的研究過(guò)程中,應(yīng)充分考慮生產(chǎn)設(shè)備的準(zhǔn)確性,以確保當(dāng)兩組分的比例為定界限時(shí),硫化和產(chǎn)品性能不會(huì)受到很大影響。終結(jié)

液體硅橡膠注射成型具有如此多優(yōu)點(diǎn)的原因主要在于液體硅橡膠本身的特性。掌握和應(yīng)用液體硅橡膠注射成型技術(shù)不僅可以生產(chǎn)高品質(zhì)產(chǎn)品,還可以節(jié)省能源,減少浪費(fèi)。因此,開(kāi)發(fā)液體硅橡膠注射成型技術(shù)具有重要意義。

在注入液體膠水期間選擇各種參數(shù)對(duì)產(chǎn)品品質(zhì)的外觀和性能有影響,其中注射溫度和注射壓力具有更大的影響。液體硅橡膠適用于注塑成型,精度150-160°C,注射壓力30-60kg/c㎡。注射過(guò)程通常使用二次注射,良品產(chǎn)量高。此外,選擇好的計(jì)量設(shè)備和良好的模具也很重要。

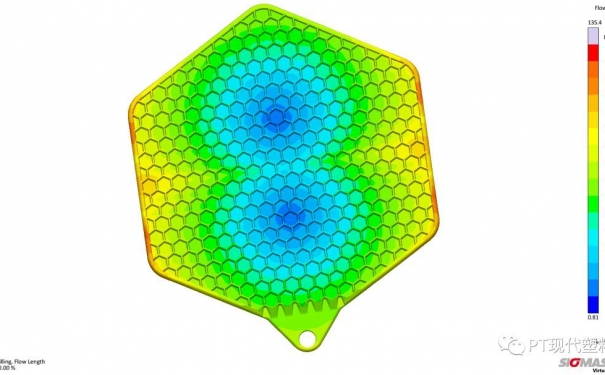

借助于虛擬DoE技術(shù),液態(tài)硅膠(LSR)模具制造商和工藝工程師可以通過(guò)前期的模擬來(lái)分析注射成型過(guò)程,以節(jié)省調(diào)整工藝所需花費(fèi)的時(shí)間、工時(shí)和材料。

查看詳情>>

簡(jiǎn)要介紹硅膠的特性及用途,尺寸精度及推薦標(biāo)注公差,以及詳細(xì)介紹硅膠按鍵設(shè)計(jì)原則和技巧。

查看詳情>>

手機(jī)站

手機(jī)站 微信號(hào)

微信號(hào)