隨著硅橡膠工業的發展,硅橡膠制品成型技術也經歷了不同發展階段:模壓階段、轉注階段、注射階段。

這幾天在學習硅橡膠制品成型工藝,分享一些入門知識給大家。

隨著硅橡膠工業的發展,硅橡膠制品成型技術也經歷了不同發展階段:模壓階段、轉注階段、注射階段。

不同階段的發展核心:提高硅橡膠的流動性,縮短硫化時間,提高硫化質量。

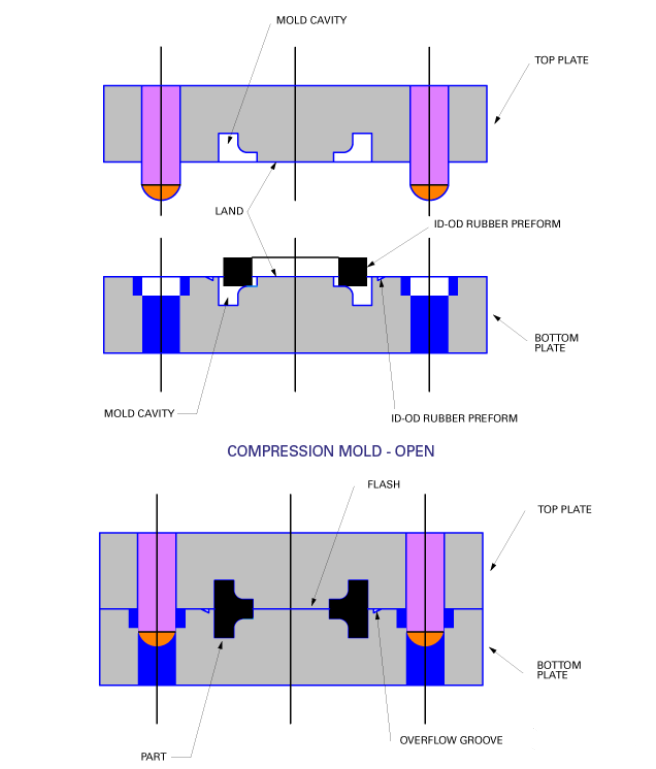

一、模壓工藝

首先介紹的是模壓工藝:多余的材料放置在空腔內,以確保空腔填充。施加溫度和壓力,化合物流動,填充空腔以及部分溢出到溢流槽。

模壓工藝因其模具簡單、性價比高等優點,是目前最常見的硅橡膠制品制造工藝。

但由于工藝的本身特性,模壓工藝也存在一定弊端。例如,模壓硫化成型的時候是靠擺放膠料在模具的型腔上,如果膠料擺放位置不當,則易出現缺料;模壓設備壓力較小,對于大尺寸/復雜零件,則成型困難,同時產品的飛邊也會相對較厚。

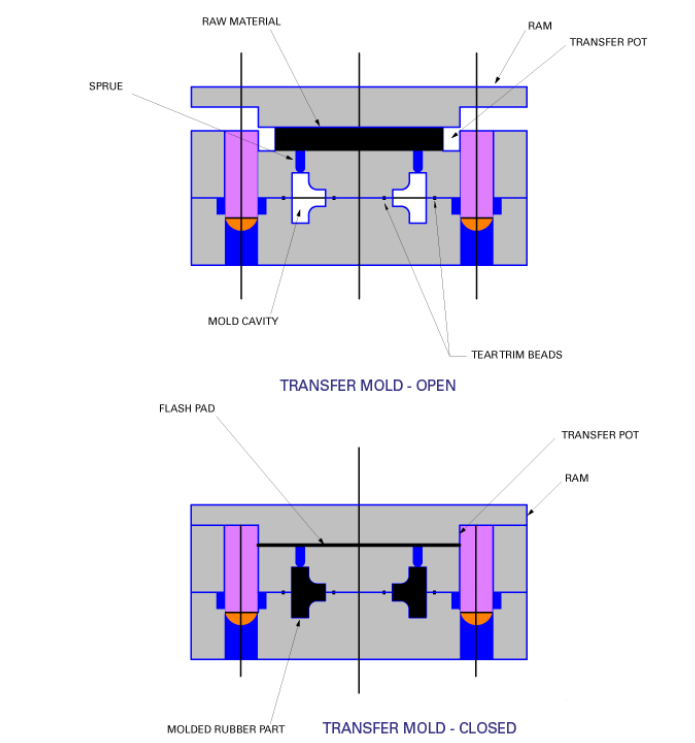

二、轉注工藝

為了應對某些特殊的場合,轉注工藝被開發出來。

與模壓工藝相比,轉注工藝的一些優勢包括:

高型腔數 (不需要輔助工具,無熟膠問題)

更嚴格的尺寸公差

中高精度部件的經濟型工藝

能夠生產包覆成型部件(模壓無法完成)

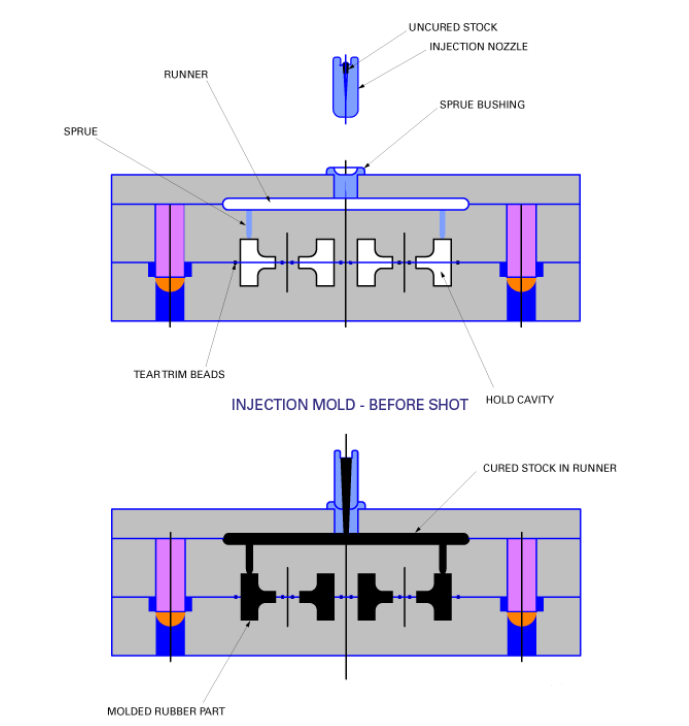

三、注射階段

最后介紹的是注射成型工藝。就硅橡膠本身的特性來說,注射成型以其獨有的優勢已經成為精度要求較高的硅橡膠制品成型的優選方式。

注射工藝就是通過塑化缸的加溫和塑化螺桿的攪拌、剪切,將膠料溫度升高到其流動性最好的狀態,再通過較高的注射壓力,將此狀態的膠料注射到鎖模(抽真空)的模腔中,進行加壓和加溫,使硅橡膠進行硫化。

在整個過程中,時間、壓力和溫度三要素決定了生產的效率和質量。

首先,注射成型能夠提高制品質量。通過先鎖模后注射并進行保壓,可以持續穩定的傳遞制品成型所需要的壓力,使制品能夠在可控的壓力、溫度和時間下進行硫化。注射成型能夠提高制品的致密性和功能性(尤其是減震制品的功能性)。

其次,注射成型可大幅提高生產效率。通過注射單元的塑化功能,大幅度提高膠料的流動性,使其以比較高的溫度充滿模腔并立刻開始硫化。通過合理的參數設置,注射工藝可比模壓工藝縮短50%以上的硫化時間。

備注:硫化又稱交聯、熟化。在硅橡膠中加入硫化劑和促進劑等交聯助劑,在一定的溫度、壓力條件下,使線型大分子轉變為三維網狀結構的過程。

普通電子煙的按鍵與機體之間存在縫隙,很容易進塵進水,因此,按鍵一般會用硅膠一體成型或防水結構膠組裝的方式實現防水防塵效果。

查看詳情>>

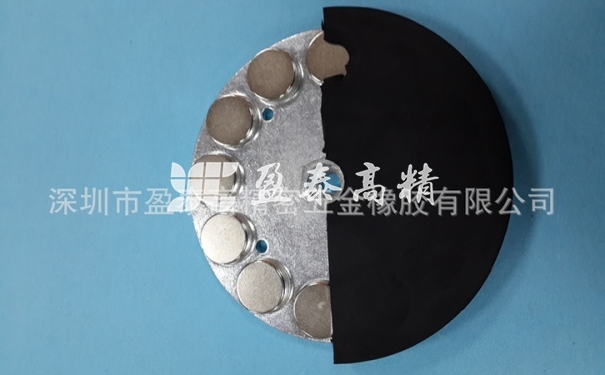

盈泰小編在工作中經常會碰到客戶咨詢硅膠是否可以包磁體?可以肯定的說,可以包,但是這種工藝有一些難點,下面由小編為您簡要介紹一下。

查看詳情>>