深圳液態硅膠模具廠,高精密冷流道無飛邊LSR模具制造加工。盈泰自建模房可提供模具加工服務,歡迎您聯系我們咨詢了解。

隨著液態硅膠產品越來越多地應用,其模具的設計要求也越來越高。以下小編將與大家分享液態硅橡膠模具設計的一些要點。

目前市場上專業液態硅膠模設計人員很少,據了解,現有的液態硅膠模設計人員大都是從塑膠模設計轉過來的。雖然液態硅膠的注塑原理跟塑膠的注塑原理差不多,模具結構也類似。但液態硅膠跟塑膠的各種性能還是有比較明顯的差異。具體表現在以下方面。

液態硅膠是熱固性材料。通俗點講就是加熱變硬成型,且這一過程不可逆轉。而塑膠是熱塑性材料,加熱變軟冷卻變硬成型,這一過程是可逆轉的,也就是說塑膠可反復多次成型。這個也是兩者最大的區別。所以在設計模具加熱系統和冷卻系統時一定要搞清楚,不要搞反。

第二個差異就是塑膠制品大都硬度較高,較脆,不易變形。而硅膠制品大都是很柔軟的,彈性大,不容易撕裂。一般倒扣部位只要模具能加工出來盡量做成整體,不要設計滑塊或斜頂結構,硅膠制品柔軟彈性大只要倒扣不是太大脫模一般都沒問題。 塑膠的溢流值一般有2~3條,而液態硅膠的溢流值要小得多,達到μ級。正是這微小差異,導致液態硅膠模比普通塑膠模精度要求高得多。要實現如此高精度的模具加工,從加工設備到整個加工工藝設計以及后續模具裝配都提出了很高的要求。這是一般中小型模房難于達到的。

液態硅膠還有一個特性就是粘度大,很容易粘模,再加上硅膠制品又很柔軟,一般的脫模結構很難起作用。要實現自動脫模必須設計特殊的脫模結構,例如氣壓輔助脫模。但這勢必會大大增加模具結構復雜度,這對本身精度要求就很高的模具來說更加增加了加工難度,往往得不償失。所以一般不建議設計自動脫模結構,除非你對公司模房的加工實力和鉗工的裝配技能很有自信,也可以挑戰一下。

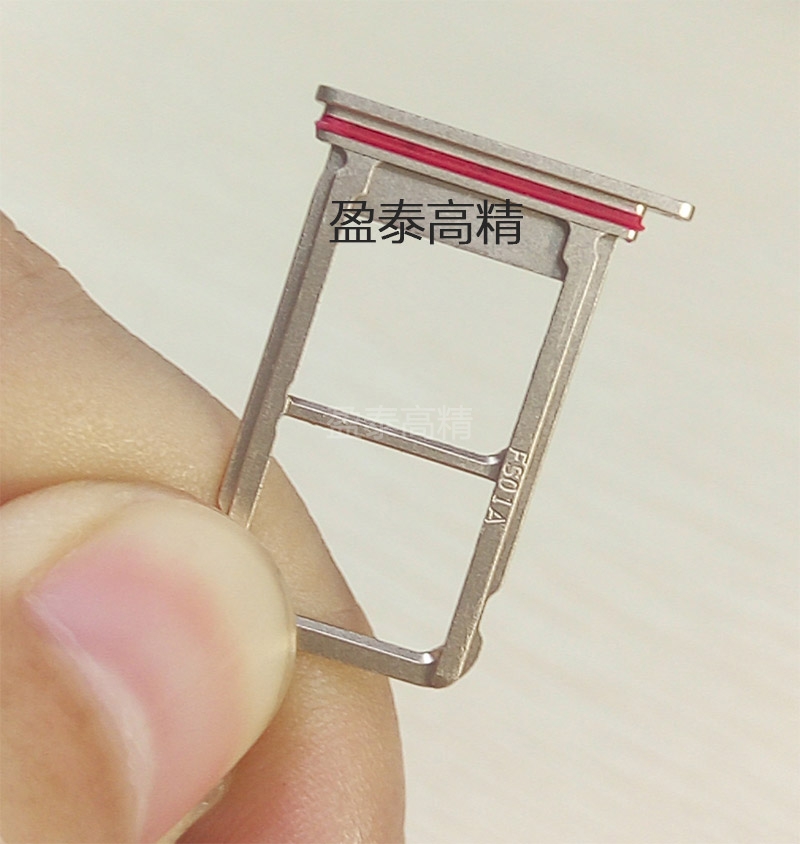

如果是訂單量很大,確定需要自動脫模以便實現自動化生產。那也盡量在模外設計智能機械手臂實現自動抓料取料。當然這就要看各公司的自動化技術水平達到什么程度。像手機防水件這種精密又微小的零部件要實現機械手臂自動抓料取料還是有一定的難度。

因為液態硅膠模加工精度要求很高,所以封膠位和分模面的選擇很重要。分模面最好是選擇平面,便于用精密磨床加工。若因產品結構限制做不了平面,那就做成標準角度的斜面,例如30℃,45℃,60℃,便于用整體成型刀加工。盡量不要做成弧面或曲面,就是當今世界最牛逼的機臺也難于把弧面和曲面做到μ級水準。

為了便于封膠位和分模面的加工,前期的產品結構評審(DFM)很重要,一定要考慮到各方面因素。一旦客戶確定了產品結構,后期要修改就會很麻煩。

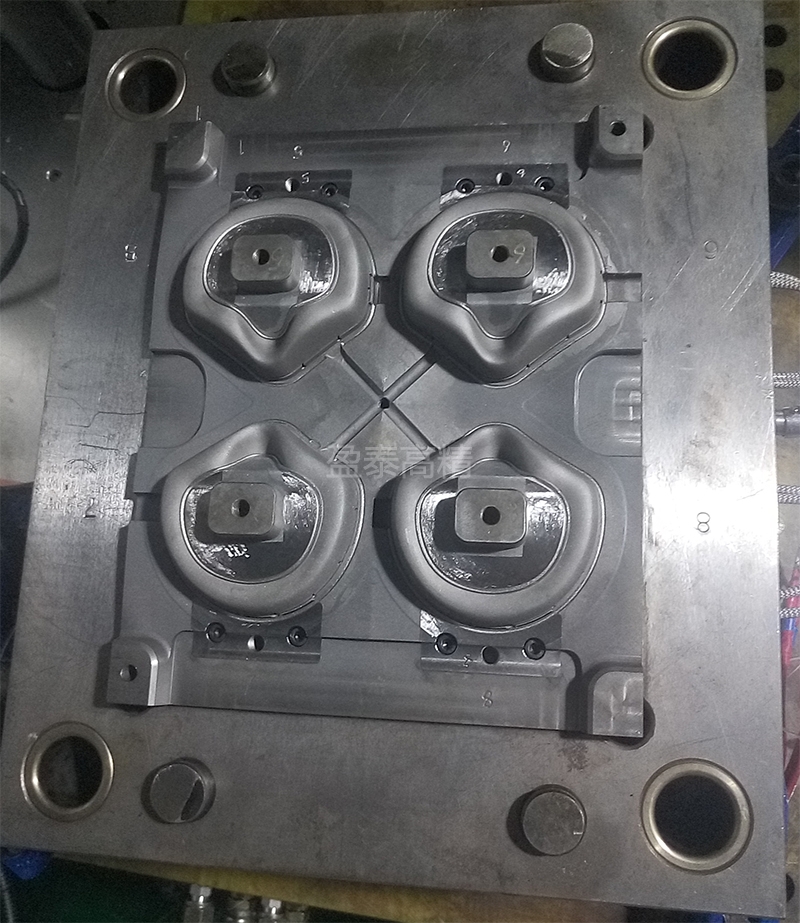

lsr模具"/>

lsr模具"/>

下面再來談一下有關液態硅膠模排氣的問題。這也是令很多業內人士很頭疼的問題 。前面說過,液態硅膠的溢流值很小,一般的排氣結構根本做不了。現在市場上常用的方法是模內抽真空的排氣方式。這首先要看你的液態注塑機臺是否有抽真空的功能。這種排氣的效果主要由兩方面決定,一是模具結構的合理性,二是機臺抽真空的能力。

如果機臺沒有抽真空的功能那怎么辦?其實也是有辦法。雖然液態硅膠的溢流值很小,但不管你的分模面加工的精度有多高,其實上下分模面之間還是會有空隙,所以無需刻意在分模面做排氣結構,只要在膠料進出口部位設計一定體積的溢料槽就可以,但記住,溢料槽的體積一定要大于本身硅膠產品的體積,這一點很重要!當然,這種方式只適用于體積比較小的產品,體積比較大的產品用這種方式太浪費膠料了。

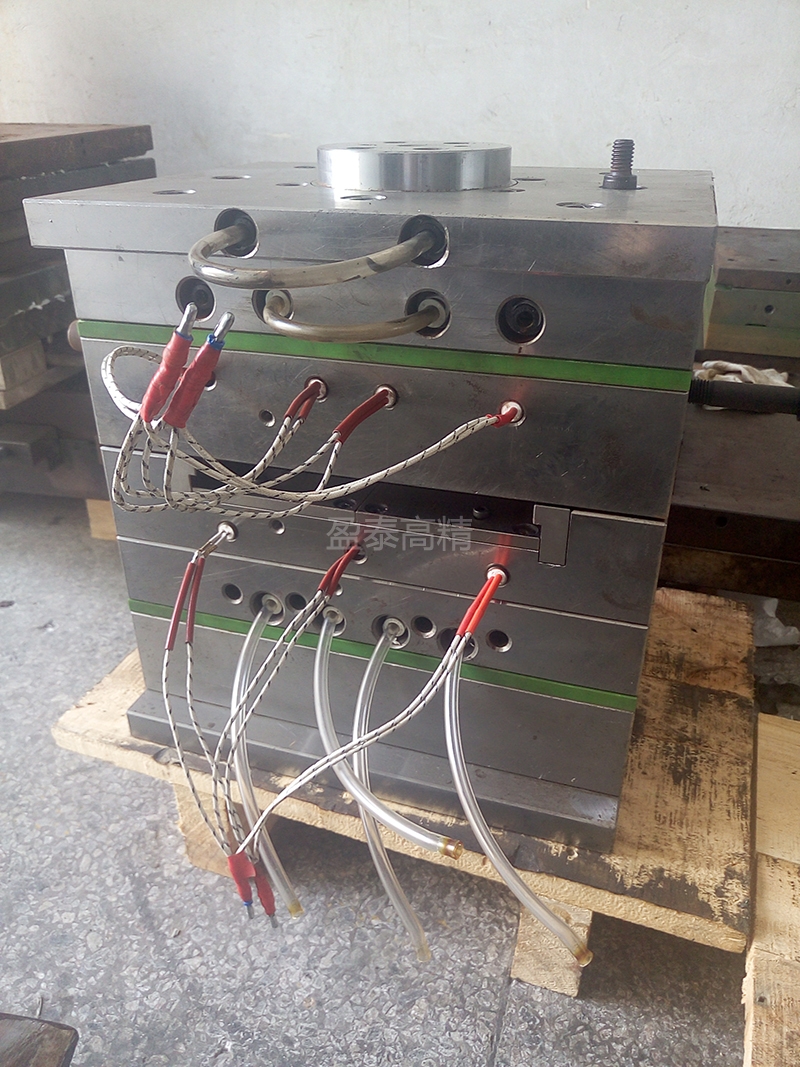

lsr液態硅膠模具"/>

lsr液態硅膠模具"/>

再談一下液態硅膠模進膠的問題。為了精確控制進膠量,市面上大多采用針閥式點進膠的方法,這種方式雖然可行,但無形中也增加了模具加工難度和制造成本。其實只要把模具冷卻系統和加熱系統的隔熱措施做得好,完全可以采用直通的進膠的方式,從而大大簡化模具結構。

雖然現在比較高檔的液態注塑機的射膠量可以控制到0.1g,但對于像手機防水件這種微小精密的零部件來說光靠控制注膠量還是遠遠不夠的。用液態注塑機做手機防水件,除了模具結構設計很關健,其實最重要的還是模具的加工精度。

綜上所述,液態硅膠注塑模具設計總的原則是:模具結構越簡化越好,從而更好的保證模具的加工精度,拋棄那些華而不實、貌似高大上的結構設計。

還需注意的是一般精密模具對生產環境都有很高的要求。對于手機防水件的液態注塑成型最好是在無塵車間生產,否則模具的使用和維護成本會很高。

模具拋光可分為多種工藝方式,在硅膠模具中運用不同的處理方法,其中以下表面處理方法為常見工藝!

查看詳情>>

LSR射出成型主要設備,在LSR射出成型制程上,主要設備有供料機、射出機與模具。其中,LSR模具占有舉足輕重的地位。

查看詳情>>