介紹為何固態硅膠模壓成型轉型lsr液態硅膠注射成型工藝是必然的趨勢。盈泰公司早在2012年就開始涉足液態硅膠產品及配套模具的生產制造服務。

在當今環保的大環境下,以固態硅膠模壓為主的加工廠,越來越喪失其優勢,開始逐步由固態硅膠模壓成型轉lsr液態硅膠注射成型工藝方向發展,這是一個必然的趨勢!除了環保的原因外,還有什么原因導致這樣的一個趨勢呢?

首先固態硅膠產品原材料主要是凝固型的整體原材料,硅膠制品廠家在加工時需采用輥筒將它升溫達到柔軟度,同時在混煉過程中添加成型硫化劑,在加工時利用模具在平板硫化機上高溫情況下放入膠料進行模壓得到成品。而lsr液態硅膠注塑成型工藝,通過專用的注射成型機和送料機在配合液態硅膠注塑成型模具就可以生產出來產品,完全省去了混煉,加硫化機及配色的工序。

硅膠制品生產主要輔材有硅膠原材料、硫化劑、色膠,與注塑工藝相比最占據優勢的是成本較低,固態硅膠模具在行業中要比液態硅膠便宜,原材料也比液態硅膠價格相對便宜。但是固態硅膠模壓成型缺點則是能耗高,一次出模會產生200-300度的高溫,同時工作環境溫度高,噪音大,不利于工人的健康;再次人工操作麻煩,一個產品出模的步驟就有10個步驟,這樣一來,一臺設備就需7-10個工人,同時效率低,固化一模的時間需要10分鐘左右的時間,而且產品品質低,要自拆合模線,沒有lsr液態硅膠成型工藝生產的硅膠產品外觀平滑,產品的軟度最大限度只能20度左右。

而液態硅膠主要是以液體形式的原材料,生產過程中主要是將液態硅膠原材料注射入模腔中直接自動合模生產加工,主要是前期流程原材料裝機,機臺調試,機臺與模具的密封流動自動出模送模,由智能數控變頻系統控制,可實現節能高效,方便快捷,不需要介入大量的人工,一個工人可以同時管控幾臺設備。而且產品可以達到高品質,無水口,無飛邊。產品基本屬于密封加工,所以產品的外觀保護效果極高,并且加工速度快,保持環保性,所以在醫療與嬰幼兒等接觸人體皮膚的產品,很多都會涉及液態硅膠制品加工工藝!

其次,在安全性方面,液體硅膠是高透明高安全的食品級材料,lsr液態硅膠成型時,不需要人工添加硫化劑等輔助材料,密封投料成型。固體硅膠是透明的環保材料,成型時需要加硫化劑硫化成型時間,敞模投料成型。

看了上面的介紹,是不是已經明白了,液態硅膠成型工藝在最近這幾年越來越流行了呀?我們盈泰公司早在2012年就開始涉足液態硅膠產品及配套模具的生產制造服務,這些年來我們不斷探索液態硅膠成型新工藝,尤其在液態硅膠包塑膠,包五金等包膠成型工藝有豐富的技術積累。我司目前有30多臺精密液態硅膠射出成型機,有自己的模具加工車間,所以如果您有液態硅膠產品需要定制生產,可以和我們盈泰聯系咨詢哦。

圖 盈泰液態硅膠注射成型車間。

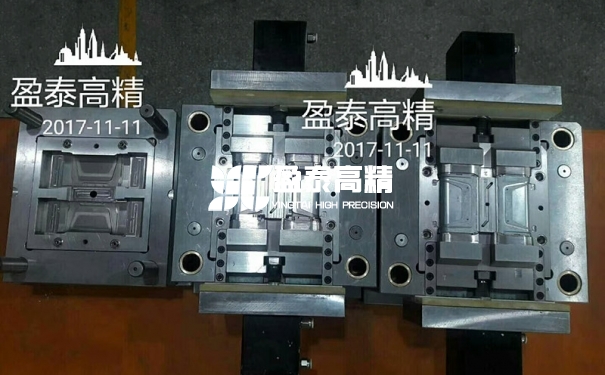

圖 盈泰液態硅膠模具加工車間。

硅膠產品模壓成型工藝無法避免披風毛刺的出現,硅膠產品加工廠家只能盡可能將產品不良與披風控制到最小,需要從模具精度和生產工藝上改善。

查看詳情>>

盈泰是一家專業的液態硅膠模具供應商,可以為客戶提供定制化的液態硅膠開模服務。我司加工的液態硅膠注塑精密液態冷流道模具深受客戶好評。

查看詳情>>