經測試,液態自粘性硅橡膠與塑膠或金屬材料有良好的粘接效果,滿足“硅膠+塑膠(金屬)雙材質特性”的體現。

一、選擇性接著材料的含義

通過硅橡膠與塑膠或者金屬兩種材料不使用底漆直接成型,可以得到他們的一體成型物。以前用這樣的方式得到的一體成型物會有構造上的限制,用射包成型的產品刷底漆后會產生斑點的問題,隨干燥狀態不同接著性也隨之變化等缺陷都可以通過液態自粘性硅橡膠材料得以解決,且自粘性液體硅橡膠材料可直接與各種類型的基材一次性模壓成型。

二、粘接結構

1、基材

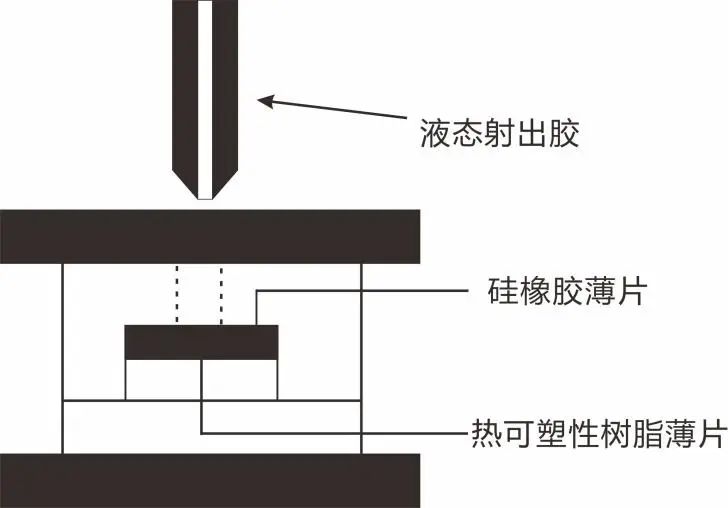

對尼龍,聚碳酸酯( PC ), 鋁,玻璃,用下圖的方法進行射包成形,可以得到對于模具或模具表面材質的鎳或鉻幾乎是沒有接著性的,對于尼龍,PC,金屬,尼龍玻纖以及PC玻纖都有很好的粘接性能。

2、結構

將硅烷耦合劑(CF 硅烷)作為底漆或者添加劑使用,它的粘接模式和粘接性能來取決于硅烷偶聯劑的機構,如下圖所示,具有與有機材料和與無機材料反應的基團,也有與金屬(Metal-OH),玻璃(Si-OH)反應的基團,使得各種材料之間具有一定的相互作用(化學反應,氫氧結合,分子之間的力),但是不能與金屬接著是本選擇接著材料的特性,所以不能將CF硅烷作為接著助劑使用,可選擇其他材料作為金屬粘接的媒介。另外,通過將接著助劑與架橋組合之后,與樹脂成分的相互作用(與樹脂相溶性,分子間的力等)特別強,這是一種可以在短時間內充分體現兩種基材粘接性能的接著體系。

三、工藝對比分析

自粘性液體硅橡膠與一般液體膠(需刷底涂劑)

01材料選擇

(1)自粘膠:終端大客戶iphone、華為等的優先選擇

(2)底涂劑+普通液體硅膠:中檔客戶的一般選擇

(3)底涂劑+一般混煉硅膠:低端市場的材料選擇

02節能

自粘膠采用低溫鉑金硫化體系,生產所需電熱能耗大約降低30%

03環保

與其他兩種選擇相比,自粘性液體硅橡膠不需要使用底涂劑。與雙二五硫化的混煉膠體系相比環保優勢更加明顯(混煉膠雙二五體系會有產品中殘留過氧化物的風險),而且抗黃效果更加優異

04產能效率

自粘性液體硅橡膠比普通液體膠硫化溫度要求低、硫化時間短,而且節約了人工涂底涂的操作時間;混煉膠工藝中有大量的手工操作,自粘性液體硅橡膠與之相比產能效率更加明顯!

經測試,液態自粘性硅橡膠與塑膠或金屬材料有良好的粘接效果,滿足“硅膠+塑膠(金屬)雙材質特性”的體現。

模具拋光可分為多種工藝方式,在硅膠模具中運用不同的處理方法,其中以下表面處理方法為常見工藝!

查看詳情>>

由于是硅膠和其他材料結合,所以對包膠材料的是有一定要求的,下面簡要從硅膠報塑膠和硅膠包金屬兩個方面嘴簡要介紹。

查看詳情>>