LSR部件需要使用更為精密的模具—如果涉及到“冷”流道和二次注射(LSR/LSR或LSR/熱塑性塑料)的設計,更是如此。

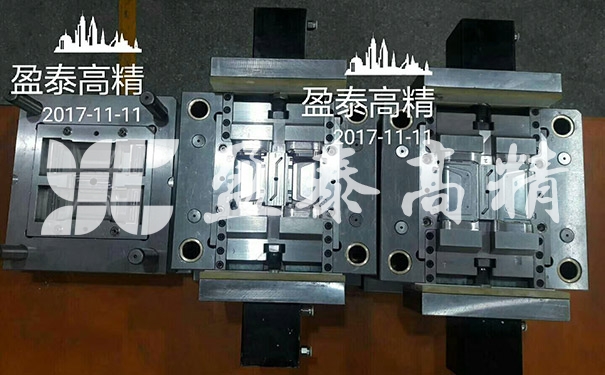

圖1 lsr模具反映了該材料的鮮明特點,如非常低的黏度、高的彈性以及需要加熱并會釋放氣體的化學固化反應等。只有少數的模具制造商專業從事lsr模具的制造。

制造用于橡膠成型,特別是液體硅橡膠(LSR)注射成型的專用模具,是一項非常具有挑戰性的任務。許多人認為,橡膠成型是一個低技術含量的工藝過程。實際上完全相反。在許多情況下——盡管不是大多數,LSR模具比熱塑性塑料模具需要更多的精確性和專業技能。

防止溢料

熱塑性塑料模具和LSR模具都可以有非常復雜的幾何形狀。它們之間的主要區別是,對模腔嵌件之間相互配合精度的要求。對于熱塑性塑料模具,嵌件之間的配合精度達0.05mm時,仍可成型許多帶有有限溢料的熱塑性材料。而對于LSR模具,即使配合精度高達0.002mm甚至更少,也會出現溢料。這一配合要求需要不同層面的工程、機械和加工精度。

LSR模具與熱塑性塑料注塑模具之間的差異可以用一個簡單的例子——頂出銷的使用來加以說明。直壁用頂出銷常用于塑料模具中。銷針可以橫穿某些部件的分型線,從而使頂出銷的一半位于部件上,而另一半位于分型線的合模沿口處。對于采用這種設計的熱塑性塑料成型而言,通常不會發生溢料現象。同樣,頂出銷也可用于LSR模具中,但是它們必須擁有帶有一個錐形合模沿口、并且不能侵入分型線的合模沿口區域。另外,在頂桿閥座上積聚任何極少量的碎片或橡膠,都會導致工藝的失敗。

LSR工藝的另一個特點是要求真空。盡管熱塑性材料在成型過程中會排出氣體,但是模具通常會在配合區域擁有足夠的間隙(排氣口),將這些氣體連同模腔區域內的空氣一起排放出去。更何況,LSR成型過程還需要進行一個化學固化過程。液體有機硅通常由兩個部分組成,其中一部分含有催化劑,而另一部分含有交聯劑。當這兩種成分混合后,就會發生化學反應,并產生一些氣體。因此,在注射前事先從模腔中排出空氣,從而確保模具可以在固化過程中適當地排除后產生的氣體,這一點非常重要。考慮到模具部件都采用非常緊密的配合來防止溢料現象,因此適當的溢料面排氣設計也必須被整合到模具設計中來,使空氣能夠在填充過程中從模腔中排出。如果橡膠部件需要將溢料控制在非常嚴格的規格范圍內,那么排氣設計的深度公差應控制在2.54μm。

熱塑性塑料模具和LSR模具設計的另一個區別體現在溫度控制上。由于熱塑性成型需要冷卻模具中的材料,溫度控制通常采用循環油或水來實現。熱塑性塑料模具的溫度一般低于76.7℃。而對于LSR,其模具必須加熱到160~215.6℃來固化材料,最常見的方法是采用筒形電加熱器。

圖2 LSR模具與那些用于熱塑性塑料的模具不同,它不僅裝配得更緊湊以防止溢料,更需要排氣并且控制溫度的方法也有所不同

模具及部件的設計差異

筆者經常會遇到這種情況,即要求用LSR模具來成型采用熱塑性塑料設計標準的部件(如斜度)。LSR材料具有很好的彈性,而且一些往往有利于熱塑性部件脫模的功能并不被其要求。如果要在基板上成型LSR部件,也只是對分型線有所要求,即要求它具有良好的排氣效果或合模沿口區域。這就是為什么該公司強烈建議在產品開發階段要參與到模具制造商中去。

在項目的產品設計階段,參與到模具制造商中去非常重要。一個很好的例子是,一個關于兩次注射成型的應用,即在熱塑性基材上成型LSR或將一種LSR 品級成型到另一種LSR材料上。通常,這類產品需要進行許多小的調整,允許一個更加用戶友好的模具設計和成型過程。兩次注射應用中確保擁有適當的合模沿口、適當的排氣和適當的澆口位置至關重要,當然,最重要的是基底和用于包覆成型的材料要配對適當。一種熱塑性基體樹脂將需要承受一半的LSR模具溫度。如果熱塑性材料在低于LSR固化溫度的條件下開始發生變形,那么該項目將會失敗。另一個需要及早進行討論的考慮是兩種材料的鍵合方式。是使用一種自粘接LSR,還是使用機械連接,或者兩者兼而有之?這些注意事項將會直接影響模具的設計概念。我們都知道,一旦通過了所有的評審,再想改變產品的圖紙是比較困難的,所以要及早討論這些因素。

冷甲板與熱流道

熱塑性塑料和LSR都可以使用無流道的模具設計——但兩者之間具有顯著的差異。熱塑性塑料需要一個熱流道,連同一個冷卻模具,來保持材料在注射之間的“活性”。LSR的要求則正好相反——要求一個冷流道,以防止材料在到達加熱的模腔之前就發生固化。(一旦兩種反應組份混合在一起,LSR就可以在室溫下發生固化。)從維持物料輸送系統與模具完全熱隔離的角度來看,兩者在工程技術上的概念是相似的。

對于LSR,成型設備上的料筒和冷甲板(流道系統)使用一種含水的混合物來保持其冷卻。這些組件的典型溫度范圍是15.6~37.8℃。最關鍵的區域是冷甲板噴嘴和模具之間的接觸點——通常使用一種針形閥式澆口。如果這一區域設計不正確,將會出現各種成型缺陷,如由于該區域過冷而導致的“濕”澆口外觀,或者是由于該區域過熱而引起的澆口擴展。若模具的尺寸更大,氣穴現象更高,LSR的溫度敏感性和排氣傾向將會使這些挑戰變得更加困難。這就是為什么大多數LSR模具制造商和成型商寧愿采用不超出64個模腔的模具。

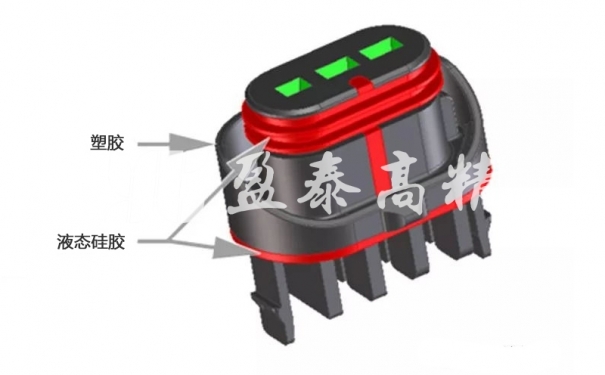

圖3 LSR部件需要使用更為精密的模具—如果涉及到“冷”流道和二次注射(LSR/LSR或LSR/熱塑性塑料)的設計,更是如此。

請注意,使用無流道LSR模具的經濟效益甚至比熱塑性塑料模具更大,主要有以下幾個原因:首先,因為固化的LSR流道廢料不能再次使用;其次,LSR相比較算是溢價材料;第三,LSR一般需要更長的周期來進行固化,這超過了熱塑性塑料冷卻所需要的時間。在成型小型LSR部件時,流道可以比部件更厚,所以部件在自身準備進行脫模時,成型商還需要等待流道固化。此外,用于LSR的熱流道系統更難以實現自動化,因為它們需要同時去除成型部件和流道中的廢料。這些廢料還必須被統一收集起來,并最終從成型區域中除去。但是,成型商經常忘記將LSR廢料的產生和清除成本包括進項目的整體成本費用中去。

LSR模具的報價

在過去的幾年中,成型這些部件的公司擁有經驗豐富的技術人員,他們可以提供模具報價以及計件價格,用于招標。最常見的是,有機會為LSR產品報價的成型商開始向模具制造商提供模具報價,而不是要求內部人員為模具報價。

現在的市場對模具制造商更具挑戰,通常要求他在兩三天內根據非常有限的信息來提供一個模具的報價。通常,在報價時提供的不完整信息可能會導致后續出現定價問題。現在就有一個實例,成型商要求一定數量的模腔,但隨后發現他們沒有一臺足夠大的注塑機來運行這個模具。在這一案例中,某些關鍵的信息可能被忽略掉了——比如,客戶忘記告訴是否他們希望全自動化。有時,所提供的部件圖紙可能是不完整的,或不是最新的設計版本。有時,圖紙并不完全清晰可辨。所有這些變量都需要額外的時間,同時也會增加不完整的或不準確報價的可能性。

不妨想一下,您的模具制造商是否有專人可以及時地提供這種報價服務,并且具有一定程度的準確性嗎?他們具有在報價階段詢問適當問題的經驗和知識嗎?他們愿意詢問是否所做的改變可以提供一個更強大的工藝過程嗎?

習慣于使用熱塑性塑料進行工藝生產的成型商可能會認為世界各地有數百家模具制造商都能制造出高質量的LSR模具。實際上,目前只有少數幾家能夠滿足上述的條件。很幸運,北美地區就擁有幾家這樣的公司。

鑒于上述討論的原因,筆者強烈建議與一家了解橡膠模具、并定期使用LSR進行加工生產的成熟模具制造商進行合作。這同樣適用于注塑機及其配套的計量混合裝置。盡管許多人會說,模具是成型過程中最重要的組成部分,但是筆者認為,一個成功的LSR項目需要具有4個關鍵要素:良好的材料、良好的計量混合裝置、良好的成型設備和一個好的模具。如果工藝過程要求自動化,則還需要包括一家能提供這種適當支持的公司。

筆者的經驗是,模具制造商應該有能力和專有人員對一個完整的交鑰匙工程進行項目管理。模具制造商也應該有足夠的空間,允許在其工廠中對整個項目進行組裝和測試。即使剛制造好的模具,模具制造商也必須提供成型設備,并在裝運前對其進行測試。因為即使是最好的模具設計理念也會存在加工問題,需要通過測試來對模具進行相應改動。如果想要更有效率地做到這一點,制造商在裝運之前應該在所有的模具上進行試驗測試。對于大部分產品而言,其上市的時間是很關鍵的,所以任何能在制模來源處完成的事情都意味著能夠節省客戶的金錢。

也就是說,當涉及到變更設計時,評價一個制模來源的反應時間非常重要。可以詢問一個潛在的模具制造商是否有人員和設備來進行這些快速的調整。也可以考慮模具制造商是否擁有用于高品質LSR模具的精密測量設備。模具制造商是否遵循所規定的過程,以確保從一個模腔到另一個模腔的一致性?

所有高品質的模具制造商都擁有技術精湛的技術人員來制備模具,他們把注意力放在他們的機械、測量設備和組織機構的細節與質量上,所有這些能夠幫助他們實現差異化競爭。

作者簡介

Greg Roembke是位于印第安納州奧西恩的Roembke Mfg. & Design Inc.的總裁,該公司成立于1977年,由其父親John Roembke創建。該公司專業從事于全自動橡膠模具的生產制造,其產品主要用于醫療、保健、汽車和消費品等領域。

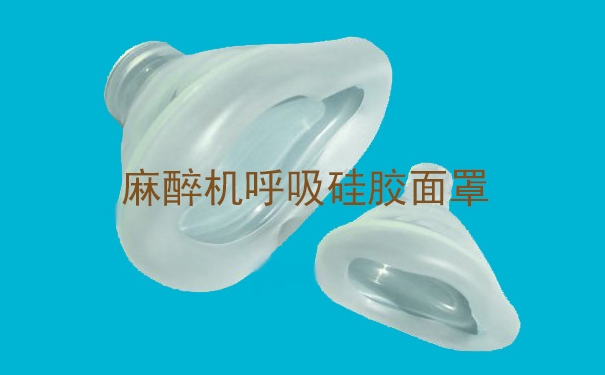

目前的醫療行業里面最多的除了藥物那就是醫療器械了,那么為何硅膠制品為如此備受關注呢?下面簡要介紹一下吧。

查看詳情>>

為了向高價值的應用提供適宜的線對線連接器密封件,橡膠密封件及其組件可能需要作為一個組件緊密的結合在一起;雙射 LSR(液體硅橡膠)包膠成型技術則可以極高的成本效益來提供這樣的機會。

查看詳情>>